Продукция » Весы » Весы конвейерные

Весы конвейерные

Применение

Учетные и технологические операции при приемке, отпуске, дозировке продукции.

Описание

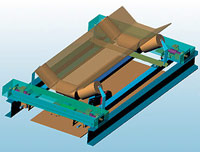

Весы конвейерные автоматические непрерывного действия М8400 предназначены для непрерывного измерения массы сыпучего материала, транспортируемого ленточным конвейером. Весы имеют возможность индицировать следующие основные параметры:

· значение счетчика отгруженной массы;

· значение текущей производительности;

· время счета;

· значение линейной плотности;

· значение скорости конвейера;

· значение перемещения конвейерной ленты.

Устройство весов: рама грузоприемного устройства конвейерных весов подвешена с помощью соединительных узлов на четырех тензодатчиках. Тензодатчики закрепляются на поперечных балках, встраиваемых в конвейер.

Подвеска позволяет использовать весы на конвейерах с углом наклона до 20 градусов. Кабели от тензодатчиков поступают в коробку суммирующую, из которой выходит 6-проводный провод для подключения к тензоизмерителю.

Датчик скорости преобразует перемещение ленты в импульсный сигнал, передаваемый по 4-х проводному кабелю в тензоизмеритель. Зону установки тензодатчиков, коробки и кабельной проводки закрывает защитный кожух. Роликовые опоры используются штатные от конвейера.

Особенности весов:

· простота и удобство обслуживания;

· четыре датчика по углам ГПУ;

· возможность изменения угла наклона конвейера до 20° без перекалибровки тензоканала;

· широкий диапазон скоростей конвейерной ленты;

· использование штатных роликоопор;

· широкий температурный диапазон эксплуатации (от -30 до +40 С);

· защита от внешних факторов за счет покрытия рамы грузоприемного устройства порошковой эмалью.

Гарантийный срок на конвейерные весы - 1 год со дня ввода в эксплуатацию.

Выбор весов

Конвейерные весы являются специализированным промышленным оборудованием длительного срока эксплуатации. Поэтому необходимо заранее продумать все вопросы, связанные с закупкой и установкой конвейерных весов, их сопряжением с уже имеющимся оборудованием (промышленными контроллерами, устройствами автоматизации, информационной сетью предприятия).

Особенности заказа конвейерных весов

В наличии имеются конвейерные весы, рассчитанные на ширину конвейерной ленты от 500мм до 2000мм и наибольшую линейную плотность материала на ленте от 5 до 1000 кг/м. Весы встраиваются в существующие конвейеры различной конструкции. На грузоприёмное устройство устанавливаются две стандартные роликоопоры, используемые в данном конвейере.

На выбор модификации весов влияют основные параметры:

· Ширина ленты (мм),

· Максимальная линейная плотность материала на ленте (Килограмм на погонный метр),

Для того чтобы подобрать модель весов, подходящих к конкретному конвейеру, мы просим потребителя заполнить опросный лист, где уточняются дополнительные факторы, такие как: масса роликоопоры, тип используемой ленты, регулярное расстояние между роликоопорами на конвейере, конструкция конвейерного стана.

Особенности конструкции и отличительные особенности конвейерных весов М8400

В конструкции весов применены 4 тензодатчика, расположенных по углам ГПУ в поворотных узлах встройки, что позволяет устанавливать весы на конвейерах с углом наклона от 0o до 20o без перекалибровки.

Датчик скорости ленты крепится к стану конвейера в удобном для обслуживания месте (не обязательно под весами).

Измерительный участок транспортной ленты передаёт нагрузку на датчики через две роликоопоры, что позволяет достигнуть высокой точности взвешивания.

Грузоприёмное устройство легко монтируется на существующий стан конвейера.

Весы неприхотливы и удобны в обслуживании.

Простота транспортировки к месту монтажа (весы поставляются в разобранном виде масса 60-120кг).

Широкий температурный диапазон эксплуатации (от -30 до +40oС).

Повышенная защита от внешней среды за счет применения герметичных датчиков из нержавеющей стали Z6FC3 со степенью защиты IP67 (производство HBM Германия) (Сертификат №16419 RU.C.28.010.A Гос. Реестр №25939-03 от 1.12.03).

| Ширина конвейерной ленты | Габаритные размеры (ШхДхВ), не более, мм | Наибольшая линейная плотность материала | Регулярное расстояние между роликоопорами | Масса кг, не более |

| 500 мм | 910х1815х165 | 50 | 1000 | 60 |

| 650 мм | 1160х1815х165 | 100 | 900, 1000, 1200 | 65 |

| 800 мм | 1290х1815х165 | 160 | 1000,1200 | 70 |

| 1000 мм | 1540х1855х165 | 250 | 1000 | 75 |

Установка (Монтаж весов, наладка, калибровка)

Монтаж конвейерных весов производится в соответствии с Инструкцией по монтажу, входящей в эксплуатационную документацию.

Оборудование, необходимое при монтаже:

· Дрель;

· Углошлифовальная машина (Болгарка);

· Аппарат электродуговой сварки;

· Резак кислородно-ацетиленовый или аналогичный;

· Набор гаечных ключей.

Калибровка и поверка весов производится с использованием материала реально отгружаемого на конвейере. Материал (пробу) необходимо перевесить на статических весах (автомобильных, вагонных, крановых, платформенных) либо до прохождения через конвейерные весы, либо после отгрузки. Минимальное время отсыпки материала при настройке 6 минут.

Стандартные функции

· вывод на индикацию счетчика отгруженной массы, текущей производительности, времени счета, линейной плотности, скорости ленты;

· дистанционная передача значений текущей производительности (или линейной плотности) в виде сигнала постоянного тока 4-20мА;

· выдача гальванически развязанных дискретных сигналов о превышении уставок (количество отгруженной массы, порог производительности/линейной плотности и превышении скорости);

· передача по последовательному каналу (интерфейсу) RS485 текущих параметров;

· вывод сообщений об ошибках на индикатор прибора весоизмерительного конвейерного Микросим-06 (М0600-К6).

| Документация | Конвейерные весы типа М8400 |

| Сборочный чертёж весов. Типовой чертёж доработки роликоопор, устанавливаемых на ГПУ. Паспорта на датчики, весоизмерительный пробор. Руководство по эксплуатации весов, содержащее инструкцию по монтажу. | Грузоприёмное устройство с поворотными узлами встройки и тензодатчиками. Соединительная коробка для подключения тензодатчиков. Прибор весоизмерительный конвейерный Микросим-06 (М0600-К6). Кабель соединительный от ГПУ до тензоизмерителя (Длина по заказу). Кабель соединительный от датчика скорости до тензоизмерителя (Длина по заказу). Датчик скорости ленты М4205. |

В поставку не входит: Роликоопоры, устанавливаемые на весы (используются роликоопоры от существующего конвейера.)

Прибор, используемый в составе весов

В составе конвейерных весов поставляется прибор весоизмерительный конвейерный Микросим-06 "М0600-К6". Прибор имеет интерфейс RS 485, токовый выход 4-20 мА, гальванически развязанные восемь дискретных входов и восемь дискретных выходов, которые могут быть использованы для сопряжения с внешними контроллерами и другими приборами. Микросим-06 "М0600-К6" имеет пыле - и влагозащищенное исполнение передней панели, прочный корпус из литого алюминия, клавиатура рассчитана на длительное и интенсивное использование. В конструкции корпуса прибора предусмотрена возможность установки в шкаф.

Использование модификации М0600-К6 позволяет создавать автономные системы, обладающие функциями дозатора и возможностью управлять исполнительными механизмами (отгрузка определенного количества материала, вкл/выкл конвейера, сигнализация и т.д.)

Кроме того, на модель М0600-К6 установливается ИК-порт для управления с пульта дистанционного управления (ПДУ). ПДУ поставляется отдельно.

Применение ИДС-2 дает возможность работы на сверхмалых скоростях конвейера (до 3 мм/сек) за счет алгоритма, компенсирующего влияние дрожания конвейерной ленты на малых скоростях.

Описание программы DevNet:

Для подключения конвейерных весов к компьютеру используется программа DevNet. Программа позволяет подключить к одному последовательному порту компьютера сеть весов до 31 шт, и имеет следующие функциональные возможности:

· выдача управляющих сигналов через последовательный порт компьютера;

· имитация и визуальный контроль процесса отгрузки;

· изменение значений уставок, выдача команд "ВКЛ", "ВЫКЛ", "СТАРТ", "СТОП", "ТАРА";

· передача значений мгновенной и средней производительности конвейера, значения счётчика - интегратора, скорости ленты, в буфер обмена и через локальную сеть;

· встраивание в АСУ заказчика в качестве драйвера с помощью технологий MailSlot (почтовый ящик), FileMapping (межзадачный буфер обмена) и OLE Automation (сервер OLE автоматизации).